Caros leitores,

na semana passada houve alguns imprevistos em relação a fundição e os testes de ensaio mecânico dos corpos de prova.

Conforme dito antes, a equipe iria utilizar um molde feito de concreto. Contudo, tal ideia não originou o resultado esperado, na medida em que quando ocorreu a fundição, não conseguiu-se fazer um corpo de prova inteiro, visto que sobrou espaços muito grandes na sua composição. Assim, a equipe definiu fazer os corpos de prova a partir de um molde de areia verde. Escolheu-se um molde

feito por areia verde pelo fato de ser um molde de fácil manufatura e rápido de

fabricar. Então, necessitou-se fabricar tal areia verde, que segundo CHIAVERINI,

os materiais e suas devidas proporções para confeccioná-la são,

respectivamente:

·

Areia – 100 partes

·

Argila – 20 partes

· Água – 4 partes

Desse modo, seguindo tais

proporções, foram utilizados 15 kg de Areia, 3 kg de Argila e 0.6 kg de água.

Com o material em mãos, mensurados por uma balança eletrônica, foi fabricada a

areia verde misturando esses materiais aos poucos.

Para dar uma maior

variabilidade a fabricação do corpo de prova, foram construídos e utilizados

dois tipos de molde utilizando areia verde.

Para o primeiro tipo de

molde foi necessário utilizar duas caixas de molde metálicas retangulares, sendo

que na primeira caixa a areia verde foi posta e compactada aos poucos até

chegar perto do seu volume total, logo em seguida, posicionou-se o corpo de

prova de modo ele fique deitado e metade do seu volume ultrapasse o limite da

caixa metálica. Antes de iniciar a confecção da parte superior do molde, foi

necessário passar grafite em pó na superfície da areia compactada e no modelo

do corpo de prova para facilitar a sua posterior remoção. Depois disso, foi

encaixada outra parte da caixa de molde. Dessa vez, nesta caixa, inseriram-se

dois tubos de ferro colados com as extremidades do modelo, para fazer os

massalotes, que são canais de saída e de entrada do metal liquido. Assim,

depois de compactar a areia verde em camadas na segunda caixa, foram retirados

os dois tubos e o corpo de prova, e com isso o primeiro molde foi concluído,

conforme pode ser visto na Figura 1

Figura 1: Primeiro Molde Finalizado

Fonte Própria

Fonte Própria

Isto aconteceu devido a dois fatores, o primeiro foi o fato

de haverem vazios na estrutura do corpo, originados durante o vazamento e a

solidificação, causados pelo ar que estava dentro do molde e não teve por onde

escapar, formando bolhas ao longo da peça. Já o segundo foi o desprendimento

dos grãos da areia verde para a região onde o metal seria vazado, causando um

acumulo de impurezas do material. Provavelmente, esse desprendimento ocorreu

pelo fato da areia verde não estar devidamente compactada e, como o material

depositado estava fluido e foi despejado, houve um pequeno desmoronamento dessa

areia. Norton afirma em seu livro Projetos de Maquina 4ª Ed. que

“se há presença de trincas em um material dúctil, este pode fraturar

subitamente a níveis de tensão nominal bem abaixo da tensão de escoamento,

mesmo em carregamentos estáticos”. Por causa disso, não será possível

considerar quaisquer dados originados pelos ensaios mecânicos para este corpo

de prova, na medida em que o material sofreu a fratura com uma tensão bem

abaixo da tensão de ruptura normal.

- - Corpo de prova produzido pelo molde

retangular:

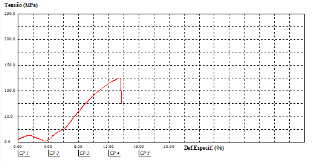

Já para o corpo de prova

produzido pelo molde metálico retangular, o imprevisto se deve ao fato de o

alumínio, que conforme dito na introdução é dito como o material dúctil, se

comportou como um material frágil, conforme pode ser visto no gráfico 1. Apesar

disso, o local de ruptura foi no local esperado, conforme pode ser visto na figura 3.

Gráfico

1: Tensão-Deformação do Alumínio Fundido

Figura 3:

Fonte

Própria

Norton afirma,

em seu livro Projetos de Maquina 4° Ed., que “Os mesmos materiais podem ser

dúcteis ou frágeis dependendo do modo, como são fabricados, trabalhados ou

tratados termicamente”. Além disso, segundo CHIAVERINI, quando o alumínio é

fundido, este absorve hidrogênio, cujo gás provoca porosidades na peça. Somado

a isso, pelo fato de sua superfície não ser uniforme principalmente no

comprimento do corpo útil, há uma distribuição irregular de tensão. Assim, pode

haver inicio de trincas em seu comprimento, no qual com a aplicação de tensão,

ela pode se propagar e fazer com que o material que originalmente é um material

dúctil, se comporte como um material frágil e, desse modo, se rompa sem escoar. Assim, pelo gráfico,

como o material não demonstrou uma tensão de escoamento, só será considerado a

tensão máxima do material, que foi no valor de 125.6 MPa, para os cálculos

referentes à resistência que os rebites suportarão.

Referências:

-CHIAVERINI, V. Tecnologia Mecânica. Processos de

Fabricação e Tratamentos. Volume II. Editora Makron Books. 1986;

- NORTON,

Robert L. Projeto de máquinas: uma

abordagem integrada. 4ª Edição. Porto Alegre: Bookman, 2013.

Escrito por: Tiago Lobo Oliveira e Victor Improta Moreira.